Individuelle Anpassung statt Einheitsgröße

Mit SLA-3D-Druck erstellen wir Nose Pads, die präzise zu Ihrer Nasenform passen. Ein 3D-Scan Ihres Gesichts liefert die Daten, der Drucker fertigt das angepasste Bauteil – fertig in wenigen Stunden. So können wir auf anatomische Besonderheiten eingehen, die bei Standardkomponenten zu Druckstellen oder Rutschproblemen führen würden.

Was ist SLA-3D-Druck?

SLA steht für Stereolithografie, eines der präzisesten 3D-Druckverfahren auf dem Markt. Anders als beim FDM-Druck (Fused Deposition Modeling), bei dem geschmolzener Kunststoff Schicht für Schicht aufgetragen wird, arbeitet SLA mit flüssigem Kunstharz, das durch UV-Licht gehärtet wird.

So funktioniert’s: Ein UV-Laser oder ein LCD-Bildschirm belichtet das flüssige Harz punktgenau. Dort, wo das Licht auf das Material trifft, härtet es aus. Schicht für Schicht entsteht so das gewünschte Bauteil – mit einer Präzision im Bereich von wenigen Mikrometern. Wir arbeiten mit Formlabs Tough 1500– spezielles Kunstharz, das sowohl flexibel als auch robust sind.

Warum SLA-3D-Druck für individuelle Brillenkomponenten?

Die Technologie bietet drei entscheidende Vorteile: Geschwindigkeit (fertige Teile in wenigen Stunden), Präzision (mikrometergenau) und eine glatte, hautfreundliche Oberfläche – ideal für Komponenten, die direkt auf der Haut aufliegen.

Besonders bei kleinen, filigranen Bauteilen wie Nose Pads oder Bügelkomponenten spielt SLA seine Stärken aus. Die Materialien sind flexibel genug, um sich Ihrer Nasenform anzupassen, aber robust genug für den täglichen Einsatz beim Sport oder in der Arbeit. Die glatte Oberfläche ist hautfreundlich und komfortabel.

Der komplette SLA-Produktionsprozess : Flüssiges Kunstharz trifft auf UV-Licht

Von der digitalen Idee zum fertigen Bauteil durchläuft jedes Teil drei Stationen. Dieser standardisierte Prozess garantiert gleichbleibende Qualität und optimale Materialeigenschaften.

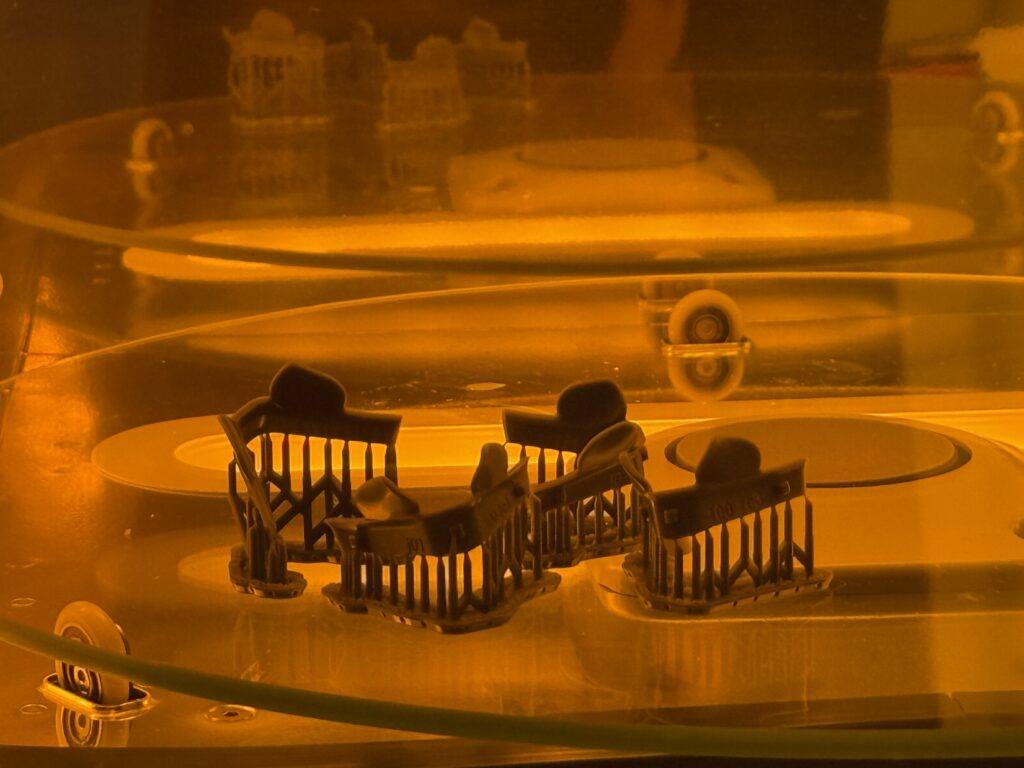

Phase 1: Der SLA-Drucker – Schicht für Schicht zum Bauteil

Der Produktionsprozess beginnt mit einer 3D-Datei – entweder aus einem CAD-Programm oder einem 3D-Scan-Gesichtsscan. Diese Datei wird in dünne Schichten zerlegt, die der Drucker nacheinander erstellt.

Was passiert im Drucker?

Die Bauplattform taucht in das flüssige Kunstharz ein, während UV-Licht die erste Schicht punktgenau belichtet. Das belichtete Material härtet aus, anschließend hebt sich die Plattform um eine Schichtdicke an. Dieser Vorgang wiederholt sich, bis das Bauteil komplett ist.

Je nach Größe und Komplexität dauert ein Druckvorgang zwischen 30 Minuten und mehreren Stunden. Das fertige Teil ist zu diesem Zeitpunkt aber noch nicht einsatzbereit. Es ist mit flüssigem Harz bedeckt und nur teilweise ausgehärtet.

Phase 2: Die Waschstation

Nach dem Druck ist das Bauteil mit nicht ausgehärtetem Harz bedeckt. Dieses muss entfernt werden, sonst bleiben klebrige Rückstände, die die Oberfläche beeinträchtigen und das Material an der vollständigen Aushärtung hindern.

Phase 3: Die Curing Station – Die finale UV-Härtung

Nach der Reinigung folgt der letzte Schritt: die vollständige Aushärtung in der Curing Station. Hier wird das Bauteil durch die Kombination aus UV-Licht und Wärme komplett ausgehärtet und erreicht erst dadurch seine finalen Festigkeitswerte.

Von der Idee zur perfekt sitzenden Smart Glasses

SLA-3D-Druck bringt uns drei entscheidende Vorteile:

Echte Individualisierung: Jedes Teil kann an die spezifische Anatomie des Trägers angepasst werden – ohne teure Werkzeuge oder Formen. Das macht echte Mass Customization möglich, auch für kleine Stückzahlen oder Einzelanfertigungen.

Geschwindigkeit: Von der Idee zum fertigen Teil in wenigen Stunden – nicht Tagen oder Wochen. Wir können innerhalb von 24 Stunden mehrere Designiterationen durchlaufen: Ein Nose Pad-Design am Morgen gedruckt, am Nachmittag getestet, Anpassungen vorgenommen und am Abend bereits die verbesserte Version gedruckt.

Präzision: Mikrometergenaue Fertigung sorgt für passgenaue Komponenten und höchsten Tragekomfort – besonders wichtig für die Fälle, in denen Standardkomponenten nicht perfekt passen.

Diese Arbeitsweise ist bei führenden Technologieunternehmen zum Standard geworden: Microsoft setzt im Advanced Prototyping Center auf SLA-Druck, um genau so schnell mehrere Designvarianten zu testen.

Mit SLA-3D-Druck können wir Smart Glasses wie die VPSNext erstellen, die nicht nur technologisch überzeugen, sondern auch perfekt sitzen – in einer Qualität, die vor wenigen Jahren noch undenkbar war.

Interessiert an maßgeschneiderten Komponenten für Ihre Smart Glasses?